3D打印设计之利器——拓扑优化技术

|

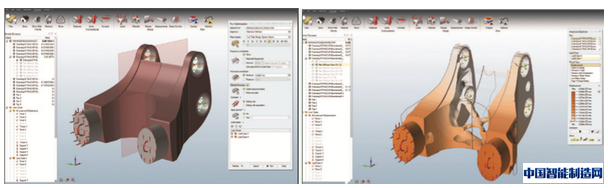

如果您一直持续关注工业界的3D打印(或称增材制造)就会发现,近期有许多吸引眼球的3D打印产品陆续面市,在业界引起轰动。例如空客公司制作的世界上第一辆3D打印摩托车Light Rider;ROBOT BIKE CO(RBC)公司设计的可定制3D打印自行车;意大利泰雷兹阿莱尼亚宇航公司(Thales Alenia Space)设计制造的3D打印卫星天线;瑞士苏黎世RUAG Space公司有史以来最长的工业级3D打印航天部件;英国增材制造厂商雷尼绍(Renishaw)与自行车厂商Empire Cycles合作,设计并制造了世界首辆全3D打印自行车;SOGECLAIR Aerospace采用3D打印制造航空发动机组件,著名的建筑公司Arup生产的轻质建筑零部件等。这些精彩的案例背后,都有一家极具创新精神的公司参与其中——Altair Engineering. Inc.正是其首屈一指的拓扑优化技术成就了这些3D打印产品的成功发布。 以下我们列举几个应用案例,从中,我们可以看出Altair优化技术是如何成为3D打印设计之利器: 案例一:2016年5月空中客车集团 APWorks GmbH 发布了世界上第一辆3D打印摩托车Light Rider,采用的正是Altair公司的优化软件OptiStruct对车架结构进行拓扑优化,得到最佳的材料分布,6月15日APWorks与Altair达成全面合作伙伴协议,进一步将Altair的优化技术与3D打印更紧密地结合起来,在工业界实现轻量化的创新设计,空中客车集团 APWorks GmbH执行总监 Joachim Zettler先生说道:“我们在增材制造方面拥有丰富的专业知识,而Altair公司在仿真驱动设计上的专业能力非常突出,二者的完美组合能够帮助客户真正通过增材制造的优势获利。在我们的‘Light Rider’项目中,Altair的拓扑优化和增材制造的先进技术让我们可以把构想中的仿生学摩托车设计变为现实,我们终于在这个项目中实现了革命性轻量化设计!”

(图片来自http://www.lightrider.apworks.de/) 欲了解有关“Light Rider”的更多信息,请访问:www.lightrider.apworks.de 案例二:ROBOT BIKE COMPANY (RBC) 是一家坐标位于英国的新兴公司,由一群航天工程师及山地车爱好者组成。公司创建之初,创始人就认识到碳纤维对接增材制造的巨大潜力,他们要探寻最棒的自行车架。尽管RBC团队在增材制造技术以及航空产品与系统研发方面有着非常丰富的经验,但要实现他们的目标仍然需要与多方团队进行接洽。他们接触的团队包括:HiETA技术,在增材制造方面拥有设计和工程解决方案;Renishaw,全球领先的增材制造生产商;以及Altair产品设计团队,提供拓扑优化技术,保证将增材制造的灵活性优势全面发挥出来。为了尽可能在设计流程早期找到最佳方案,Altair产品设计团队使用了solidThinking Inspire。该技术允许团队快速将现有设计导入到虚拟的环境中,并施加自行车架在使用中需要承受的载荷数据。

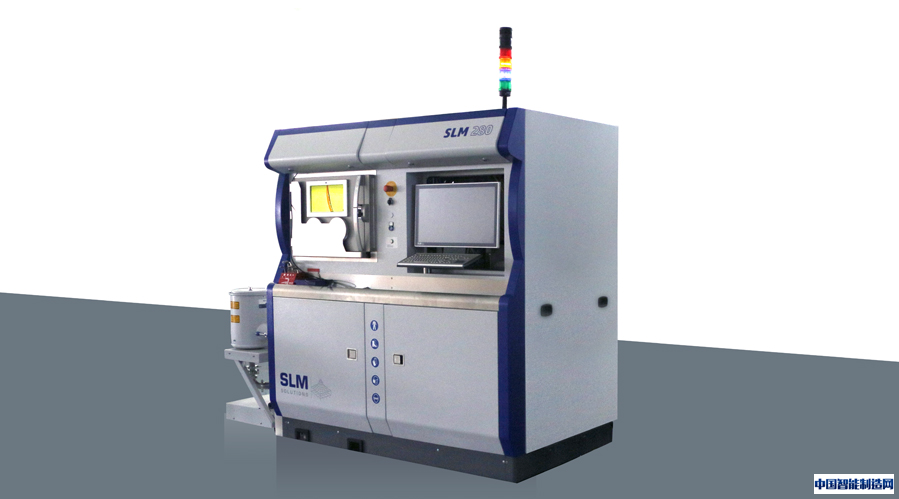

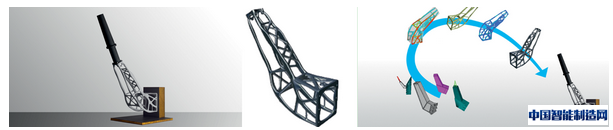

RBC创始人Ed Haythornthwalte 先生说道:“Altair产品设计团队使用solidThinking Inspire可以协助RBC公司进一步降低车架重量,同时确保产品应力低于预设值。这些能让我们保证产品寿命,并让客户对使用的持久性充满信心。” 由Altair产品设计团队提供的优化技术,成功地支持了最轻量化的“钛金属车架节点”设计。由solidThinking Inspire提供新的材料布局方式,由Evolve重构造型,这种方案极具创造性且造型有机性,为增材制造提供了最优设计,即在满足性能的情况下,减少重量、减少零件数量、减少制造的复杂性和成本。 案例三:RUAG Space是欧洲航空航天行业的领先设备供应商,Altair 的产品设计团队利用其先进的拓扑优化技术帮助瑞士苏黎世RUAG Space公司设计和优化了有史以来最长的工业级3D打印航天部件之一。RUAG选择了Altair产品开发部门对其3D打印流程的设计提供支持,因为Altair在开发和利用优化技术方面具有丰富的专业知识。借助优化方法,制造商可确定哪些材料在结构中是必不可少的,而哪些材料在移除后不会对性能造成负面影响,并就此来减轻重量。通过优化过程可确定理想的材料布局,而通过增材制造技术则可构造出更接近这一理想设计的形状。

RUAG Space 首席技术官Michael Pavloff 先生说道:“我们的目标是为未来的Sentinel-1卫星配备由工业级3D打印机制造的天线支架。3D打印技术蕴藏着巨大的商机,目前我们正在开发其在航空航天领域的其他应用。同时,我们将继续在设计和优化流程中使用 Altair的产品,以确保部件布局适合于3D打印。未来,使用3D打印机制造整个卫星结构将有望成为现实。这意味着,电气线束、反射器、加热管等现在只能单独制造的部件,在未来将能够直接整合到结构元件中。” Altair优化技术和增材制造的巧妙结合使轻量化设计上升到一个全新的高度,这种制造流程能够实现结构高效的部件。由RUAG与Altair共同开发出的最终设计非常接近于优化结果给出的理想设计方案。刚度更高、质量更轻的部件极大程度地帮助减少了发射航天器和卫星的成本。 案例四:Arup将优化设计与增材制造结合应用于建筑行业 --Arup是一家因建筑领域标志性作品而闻名全球的跨国咨询公司,该公司一直研究采用增材制造与优化技术结合的可能性。最近,Arup公开了使用直接金属激光烧结增材制造技术开发的结构接头,其开发团队应用的正是AltairOptiStruct对接头的设计进行了可行性评估,Arup高级设计师SalomeGaljard女士报告称她的设计了三款可以承受同样载荷工况的接头,其中一款应用Altair的优化技术分析并采用增材制造生产出来后,相对其它两款产品,减重效果明显,达到75%。Galjard女士表示“在建筑项目中,我们希望整体结构减重40%以上,令人兴奋的是优化技术与增材制造的结合不仅能应用于建筑行业,还能够应用于使用复杂、高质量金属产品的任何行业”

随着3D打印技术的日益成熟,个性化、轻量化设计将越来越受到设计师的青睐,Altair的拓扑优化与3D打印的对接技术正在帮助各行业的设计师实现更多的突破。 更多应用案例见www.altair.com 或联系Altairinfo@altair.com.cn (编辑:admin) |

仿生3D打印产学研

仿生3D打印产学研 最新研究:3D打印

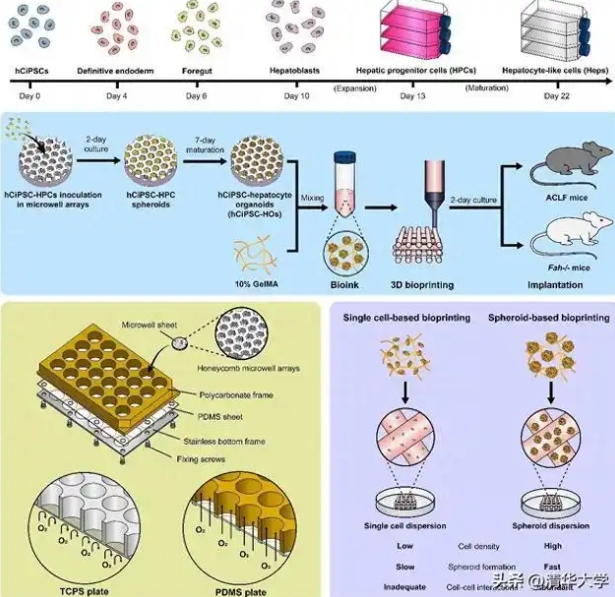

最新研究:3D打印 清华团队合作研发

清华团队合作研发 Formnext Asia2025大湾

Formnext Asia2025大湾 建筑3D打印为传统

建筑3D打印为传统