3D打印熔滴沉积与传统制造相结合技术发展前景

|

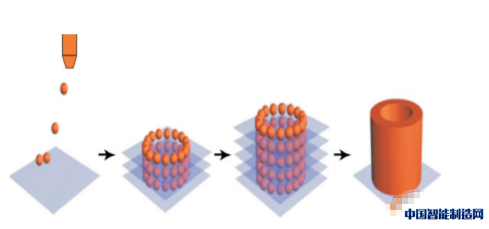

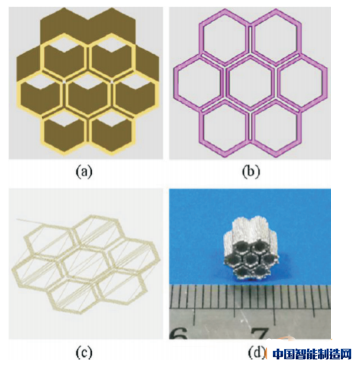

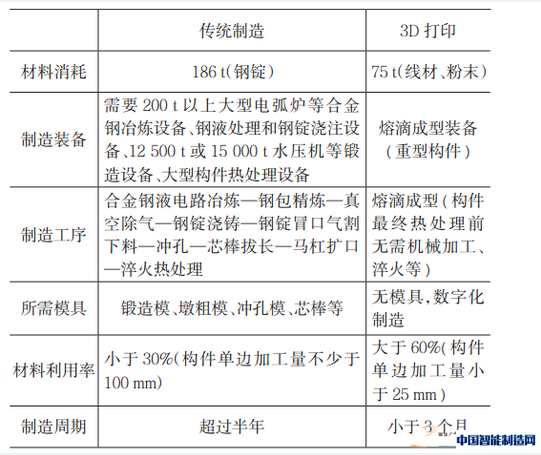

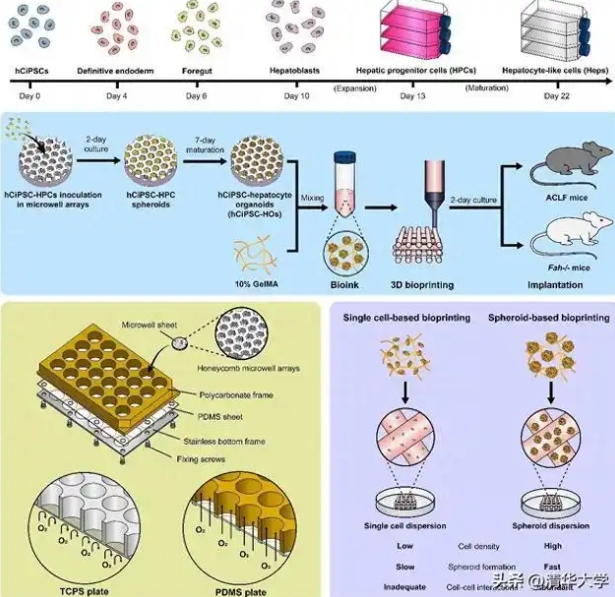

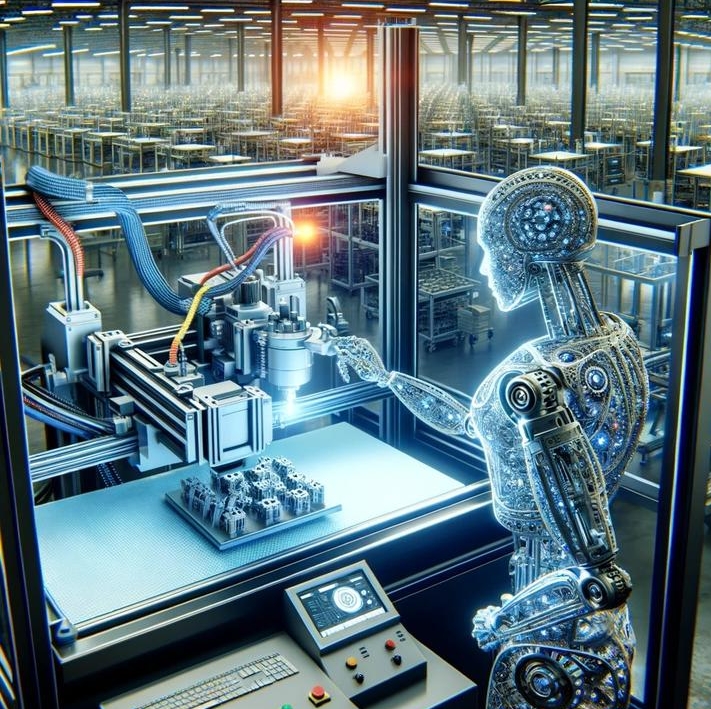

3D打印技术具有制造复杂物品不增加成本,产品多样化不增加成本,精确实体复制,现场制造,零时间交付,零技能制造,设计空间无限,材料无限组合,操作自动快捷、精确可控等优点。 3D打印技术已成为高新制造业的核心技术。3D打印“金属熔滴沉积技术”,无需价格昂贵的激光系统,运行费用很低,可靠性高,已应用于制造复杂原型及快速制模,是一种前景广阔的金属产品高效制造技术。3D打印技术用一道T序可以完成传统成形方法中多道T序才能完成的部件制造,即可以打印出一个无论多复杂的部件来替代现在的若干个部件组合才能实现的功能。通过控制熔滴速率与扫描速度便可调节成形件的精度与速度的取舍。可实现多种材料同时成形,完成不同材料结合的零件打印。 1 熔滴沉积3D打印技术研究现状和发展趋势 熔滴沉积3D打印技术最初是在20世纪九十年代初由美国麻省理T学院(MII)和加州大学(UCl)首先提出的,是将喷墨打印技术的思想应用到制造领域而开发的一种新型快速成型技术。现已经在国内外进行了大量的研究。国外主要有加州大学Melissa等用铝滴沉积得到的制件比纯铝块抗拉强度提高30%,硬度提高100%。国内主要有西北T业大学、西安交通大学、清华大学等对这一技术进行了多年的探索。 根据试验结果,通过调整T艺参数,制造出了壁厚为400μm的微型薄壁结构。 以上研究T作表明运用微液滴沉积的制造方法成型微型薄壁金属零件是可行的。 目前,研究者对该技术的研究主要集中在实验设备的研制,以及通过实验和数值模拟寻求工艺参数对成型质量、成型速率的影响。Haferl等人利用均匀熔滴发生装置得到直径100μm的Sn63% Pb37%熔滴,并第一次对熔融熔滴与已固化熔滴碰撞过程的瞬时流体动力学、润湿性和凝固等问题开展实验研究。 国内一些高校和科研机构也对熔滴沉积增材制造技术进行了相关研究。 哈尔滨工业大学高胜东等人研制了熔滴沉积增材制造的实验装置。 清华大学颜永年等人以水为材料,使其在低温环境中凝固成冰制成熔模冰型,研究了临界凝固时间、喷射流量等工艺参数的优化问题,成功制造出了螺旋管、轴承座、连杆的冰型,并且有较高的表面精度。 中国科学技术大学高深等人研制了八喷头的组合溶液喷射合成仪,以组合的方法筛选新材料,以溶液喷射的方法在11×ll(mm)陈列微孔的陶瓷基片上合成硅酸盐长余辉荧光材料样品库,通过对样品库中各个样品的光谱分析,很容易找出最佳长余辉材料要求的各种物质的比例,大大加快了新材料的筛选过程。 2 熔滴沉积3D打印技术原理 熔滴沉积制造技术是一种新型3D打印成形技术,它是利用零件CAD信息,通过计算机控制系统控制均匀熔滴的产生,逐点、逐层沉积到基板上制造出三维微小零件的一种增材制造技术(如图1所示)。该技术可直接成形复杂三维结构,减少了传统工艺在零件设计、制造过程中的约束条件,已成为无约束成形技术的一个新发展方向。 图1 熔滴沉积原理 熔滴沉积成形技术的理论加工过程如图2所示。首先在计算机中生成零件的三维CAD模型,然后将模型按一定的厚度切片分层,将零件的三维信息转换成一系列二维轮廓信息,用坩埚将金属融化,从喷嘴流出形成的熔滴,然后在计算机的控制下,使其按照二维轮廓信息逐层堆积,得到三维实体零件或近形件。 图2 微滴沉积微型薄壁结构 该技术具有制造柔性化程度高,省去了设计和加工模具的时间和费用,产品研制周期短、加工速度快;全部设计在计算机上完成,实际的制造过程也在计算机控制下进行,真正实现制造的数字化、智能化和无纸化等优点。 3 3D打印技术与传统制造技术的有机结合 3D打印与传统制造业的模具制造、浇注、加工等工艺流程融为一体,可以缩短产品的生产周期、降低生产材料的废弃率,促进产品质量的提升和生产效率的提高。对于有些工艺,3D打印技术则可以取代传统制造技术,例如飞机、核电(具体对比如表1所示)和火电等行业所使用的重型机械、高端精密机械装备,传统的焊接和零件加固的方法使得部件之间的连接并不牢固,但是使用3D打印技术,生产出来的产品是自然无缝连接,结构之间的稳固性和连接强度要远远高于传统方法。因此,该技术在大型高端装备制造方面应用前景非常广阔。而对于形状复杂的电力金具而言,部分零件使用传统的方法制造,已经经历了几十年甚至几百年,其技术已经很成熟,但是中间的连接部分可以采用3D打印技术,实现了3D打印与传统制造有机合成技术,形成一条自动化生产线,可带来设计理念的改变。过去因传统加工方式的约束,而无法实现的复杂产品制造变为可能,可以大大提高零部件的集成度,简化产品设计,是未来发展的趋势所在。 表1 传统技术与3D打印技术制造某核电站蒸汽发生器(质量50t)的区别 4 结束语 熔滴沉积3D打印技术作为整个3D打印体系中最为前沿和最有潜力的技术,是先进制造技术的重要发展方向。随着科技发展及推广应用的需求,3D打印与传统制造业的模具制造、浇注、加T等工艺流程融为一体,可以缩短产品的生产周期、降低生产材料的废弃率,促进产品质量的提升和生产效率的提高。利用快速成型直接制造金属功能零件成为了快速成型主要的发展方向。 (编辑:admin) |

最新研究:3D打印

最新研究:3D打印 清华团队合作研发

清华团队合作研发 Formnext Asia2025大湾

Formnext Asia2025大湾 建筑3D打印为传统

建筑3D打印为传统 AI赋能,3D打印引领

AI赋能,3D打印引领