助力制造升级 | 软件定义制造过程SDM021

|

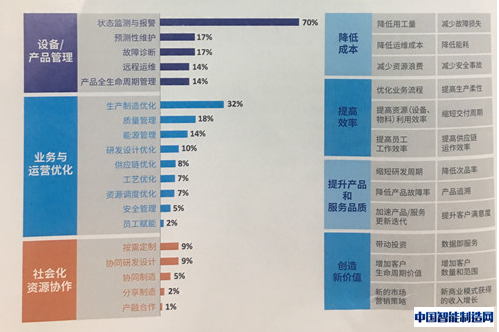

概述 无论是德国工业4.0和中国制造2025白皮书中,都浓墨重彩地提出未来工业发展的一种新型模式:智能制造。 和以往生产过程不同,主要是在生产全过程更加关注软件开发以及软硬件的集成应用。在新的生产制造过程中,利用软件的定义,给生产制造过程注入新的活力。软件对生产过程的定义和支撑,是实现中国未来制造目标的重要工程之一,也是制造业需要发展的重点方向。 三大组织,一种典型模式 对于生产制造过程的软件重新定义,首先要分析下生产制造型企业的典型业务模型。这样才能够在一个较为固化的模式下,进行生产过程的研究和实践。 对于典型的生产型企业来说,主要包含三种组织模式:

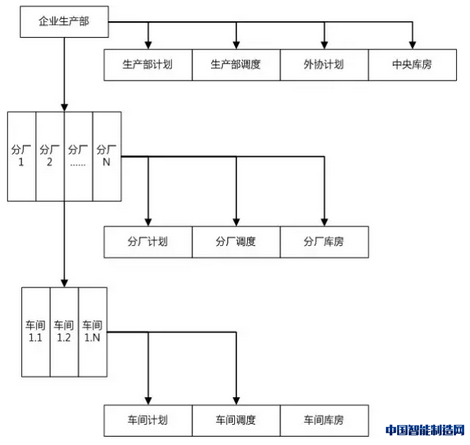

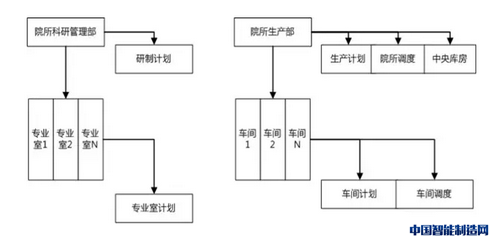

一种是大型企业生产组织模式,这主要是指以大型整机装备为核心产品的主制造商。这类企业规模庞大,通常分为企业、分厂、车间三层生产组织体系。

图1 大型企业生产组织结构 针对此类型企业,主要应用于大型装备制造企业,尤其是军工企业的主机制造装配厂,在中航工业的典型代表如西飞、成飞、陕飞等。

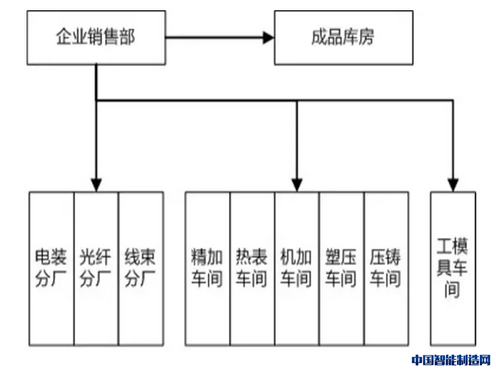

第二种是研究院所生产组织模式,在国内军工制造业领域,尤其是航空制造领域,机载系统及其它附件设备多是由研制一体的研究院所完成。

图2 研究院所生产组织模式 这些研究院所通常有研发和生产两条线,如动控所,雷电院等,都是典型的研究院所的生产组织模式。

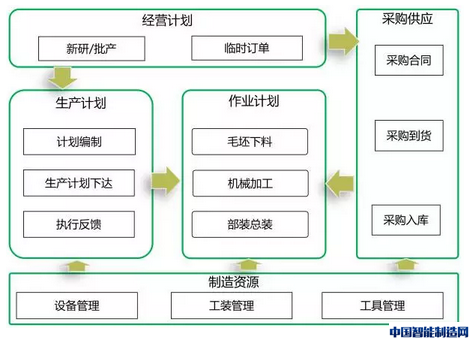

还有一种是中小企业生产组织模式。一些市场化程度较高的电器仪表制造企业,弱化生产部的计划功能,直接由销售部门下达生产计划。

图3 中小企业生产组织模式 这种由销售部门直接下达生产计划的模式,缩短了计划周期,非常适合生产周期短交货期敏感的企业。 这类企业按照不同的产品系列设立若干个装配分厂,前端的零件加工按照工艺分为若干个加工车间。企业通常不设中央库房,由加工车间直接将半成品零部件交付装配分厂,基本实现了装配拉动的生产方式。 针对不同的生产组织模式,对应的生产业务模型也不尽相同,但是对于生产型企业来说,企业的创造价值的根本没有改变,企业主价值链的过程节点也趋近相同。生产型企业典型生产业务模型如下:

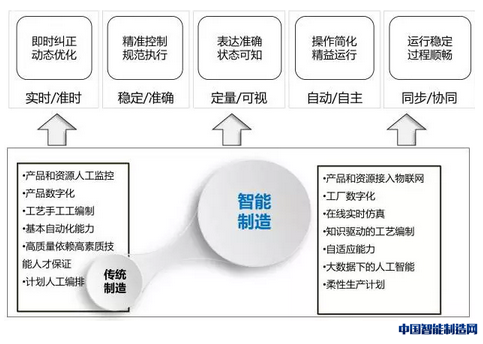

图4 典型生产管理业务模型 企业需求的来源多种多样,首先最重要的就是企业的销售订单形成的需求,这也是企业整个生产过程面向的最重要的利润实现点。 企业的需求确定以后,企业生产部门会根据需求编制企业的生产计划,包括年度计划、季度计划和月度计划,来从不同的颗粒度指导企业的生产。 企业的生产计划指导企业车间作业计划的制定并作用于其的执行,其作用范围包括企业所有生产类车间,如毛坯车间、零件加工车间、热处理及表面处理车间和部装总装车间。 以上所述就构成了一个典型的生产企业的业务模型,通过计划执行主线,搭建了企业价值创造过程的主流程,同时为了支撑主流程的正常运行,需要配套的物流、资源的支持,相互紧密联系,共同构成了企业的生产全过程。 五步骤助力制造过程

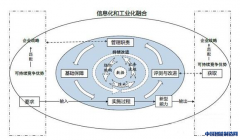

要实现企业生产制造向智能制造模式的转变,首先要对企业智能制造的业务模式进行研究。然而百变不离其宗,中航工业将其总结为十六字箴言:动态感知、实时分析、自主决策和精准执行。

图5 制造过程之变革 要实现智能制造业务模式的转变,需要集成车间现场软硬件技术,能够实现生产现场信息的动态感知,充分集成工程领域的产品三维数字模型,同时将三维模型充分应用到生产现场并进行模型信息的反馈和修正,基于生产全过程管理建立智能的生产管控系统,对生产过程信息进行实施分析并对生产过程做出相应调整,同时生产现场的软硬件也可以针对统计信息进行自主判断,以更好的服务生产。 实际上,这是围绕着五个步骤而来 一是要打通计划物流线,建立生产制造信息基础 以企业一个车间或者部分车间为试点,打通企业需求?主生产计划?物料需求计划?车间计划?工序计划的企业价值主线,打通企业进销存的物流主线,建立企业统一信息化平台和统一数据源,打造企业生产制造全过程信息管理基础。 如中航工业宝成通过对企业进销存物流线的优化升级,选取应用条件最为成熟的机加车间为典型代表,将企业生产计划从需求贯穿到生产现场,实现了主线打通和信息流动,为企业生产效率的提升以及软件后续的发展奠定了良好的基础。 二是实现全面无纸化,建立横向协同计划机制 通过企业全面制造执行的横向推广,实现企业全面无纸化,提升对企业价值主线的支撑和保障,建立生产计划纵向之间、横向之间、计划与物流和计划与资源的全面协同机制。 成飞集团的信息化建设一直走在时代的制造业的前沿,在实现了主线打通和数据流动之后,全面整合生产制造全过程中的设备信息、工装工具信息、质量检验信息等,实现信息和数据的有效处理,实现企业的全面无纸化。 三是将车间管理下沉,建立车间级层级递推 在建立企业全面制造执行实现车间现场管理的基础上,围绕MES集成生产现场多种软硬件技术,针对数字化自动化水平较高、具有一定专业代表性的典型产品建立示范性智能车间/生产线,然后推广到其他车间和生产线。 在机加类型车间、在装配类型车间、在复合材料类型车间、在在航电/机电系统,分层次推进。 四是将生产管理前移,深度集成产品三维数据模型 在实现企业生产过程全面管理的基础上,深度集成产品三维数据模型,充分应用模型的产品标注信息、工艺标注信息以及检验标注信息。 利用三维模型,自动应用到生产管理过程的物流、工艺和质量检验过程,并通过实际生产过程,对三维模型信息进行修正并反馈回工程领域,实现虚拟生产和物理制造的结合。 五是将计划管理上浮,全面实现生产过程智能管控

在实现需求→主生产计划→物料需求计划→车间计划→工序计划的企业价值主线的基础上,实时获取生产过程尤其是生产计划全过程的信息,进行处理和分析,建设生产过程的智能管控系统,为企业生产全过程提供智能分析和决策数据,并通过前面所建立的信息系统进行反馈,实现调整和执行。 生产制造过程的变革和进步是一套完整、复杂且系统的过程,就如一篇华丽的乐章,企业要想完美的演奏乐章,需要完成的生产过程所需要的设备作为演奏乐器,需要管理人员、生产人员、信息化人员等作为不同的演奏家。软件就是主旋律,用软件贯穿设备性能、人员能力和资源调配,从简单到复杂层层推进,逐步奏响制造过程进步的乐章,实现生产制造的蜕变和升华。 (编辑:admin) |

歌尔智能制造升级

歌尔智能制造升级 汇川技术骆梦龙:

汇川技术骆梦龙: “智能制造赋能首

“智能制造赋能首 新松多可协作机器

新松多可协作机器 机器人扎堆亮相

机器人扎堆亮相