国内一些机械装配行业是典型的小批量、多品种、低利润的劳动密集型产业,所以,在运用现代管理工具时,普遍面临着ERP、MES以及PLM等系统应用的断裂现象。

症结剖析

仔细分析起来,这种断裂现象无外乎是由以下几个方面导致。

一是生产线上的质量管控手段不足。由于熟练技术工人的缺乏,导致手工装配的产品装质量的稳定性无法保证,且难以支撑起问责机制。

二是生产计划执行的进度难以精细管控。小批量生产导致粗放式管理的问题凸显,缺少对生产流程进行变化快速、多端的控制,致使生产管理模式效率低下,而且出错率高。

三是滞后的生产调度难以适应生产现场的快速变化。生产现场调度,包括人员、订单、物料等其状态都需要实时信息的呈现,以实时作出相应调整。若缺乏实时的监测,依靠事后调整调度会严重滞后甚至可能与实际完全不相符合。

四是管理系统和控制系统的不匹配。生产线自动化的水平,尤其是现场自动化在不断提高。而传统生产管理与底层生产控制之间的衔接主要以人为主。ERP针对控制系统中间的衔接部分依然要靠人工来实现。这两者间存在断层和脱节,

RFID支撑起精细化管控

RFID技术将能在底层管理发挥巨大作用,并配合宏观层面的决策。从局部环节而言,RFID技术能够逐步打通企业的物流连,实现生产物流的全程跟踪;而从更大范围来讲,目前很多企业的生产已经逐步过渡到实施企业级的RFID应用当中。

RFID是实时获取数据的有效手段。它是一种实时的信息载体,其作用就是标识生产要素,包括在制品、物料、人等,架构出一座生产要素和信息系统之间实时沟通、相互衔接的桥梁。而实时过程则是实现管控一体化基础和前提,将RFID管理系统和现场自动化系统。通过基于RFID的方式连成一体,就形成了生产过程管控一体化的方案。现在国内也开始了面向离散制造生产过程管理的RFID技术开发与应用等相关项目的研究,如利用RFID重点突破生产管理一体化的关键问题。

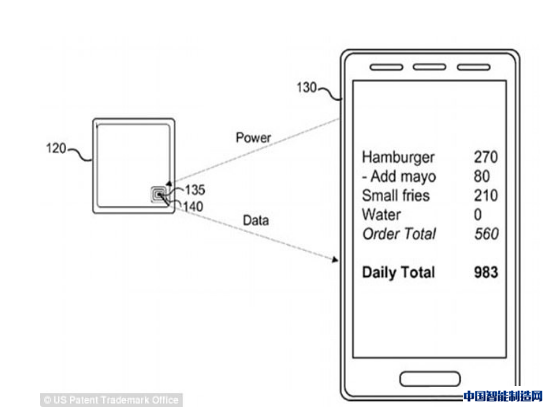

在此基础上,还可以构建基于RFID的制造执行系统,通过车间控制器,将传统ERP系统的状态与现场每一个工位的控制器沟通,并根据每一个工位情况的不同,配置相应的设备,如RFID读感器等附属设备,使生产线现场通过执行系统和管理系统形成了一个有机的整体。

这种一体化的体系结构可以概括为:用电子标签标识生产要素后,基于RFID的车间制造资源可以通过现场设备采集现场数据;这些数据通过实时的信息处理,使得管理层获得信息化后作出相应的决策和措施,支撑企业实现精细化管控。

全生命周期的一体化管理

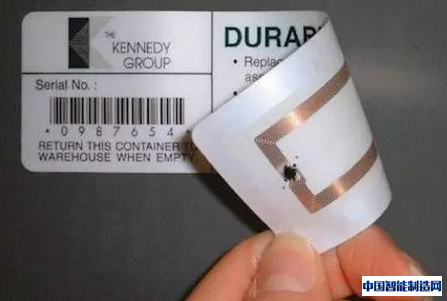

基于RFID的制造执行系统可以向上下游不断延伸,不断扩大管理层面。例如,可以向下游延伸,对物料进行管理。目前,企业的ERP都有物料管理,然而很多仅仅停留在门径管理的层面,物料的位置,库存盘点以及精确定位非常困难。利用该技术,将能够实现物料在企业内部配送实时管理。还可以实现成车库的管理,摩托车产品不同状态3000多个,在成车库中进库、出库非常难,利用RFID将可以进行方便地管理,减少了人工管理所花费的时间,并保证了管理的准确性。

零配件厂若按照各自的标准为不同的企业配货,管理将会十分混乱,因此需要对物料周转设备、物料的装备进行规格化和标准化,通过管控一体化服务平台来规范执行统一标准,将大大降低供应商物料成本。

所以,这时可以考虑建立一个面向整个机械装配行业的一体化服务平台。现在,这种第三方供应链平台已经出现,重庆市某摩托厂的主要整车厂都能够在该平台获取整车信息,与企业内部的物流联成一体。该平台能够实现从供应商到整车厂,物流企业之间的联通,实现物流及其作业过程的一体化。未来,这部分的工作将进一步推进,以期取得更好的结果。

RFID还可以实现全生命周期的一体化管理。即让RFID标签跟随产品出厂,获取从生产到分销、维修等一系列的信息。把生产等相关系统集成起来,最后构建一个涵盖产品设计,零部件采购、生产、仓储、分销、使用、回收、销毁以及再利用的一体化的平台。这将是未来发展的一大趋势。

RFID制造执行系统在隆鑫的成功应用

RFID生产执行管理系统已经成功在隆鑫摩托车生产线实现了运用。

隆鑫的生产线采用了RFID技术来标识整车设备、物料、配套箱以及操作人员等。在关键的20多个管控点根据不同的配置采用了统一架构,部署了相应的工位控制器。

其关键的应用功能包括以下几个方面。

首先实现了信息的采集,包括成品跟踪信息、配料、质量、工人工作量等。实现了配料和装配的管理,能够对装备信息的供应商进行指导。

其次,实现了生产质量的管理。工作人员能够统计下线的合格率,获取生产质量的故障信息和反修合格率等一系列,并进行现场录入和规范处理。

第三,实现了派工计划的执行。派工计划下达后,能够快速实现全生产线的实行,并实时进行调整,让所有工位都及时了解生产线变化情况,且相关的通知和指令也可以通过这套系统来下达。在各部门互通的基础上,实现了管理层的远程监控管理。

第四,实现了工位之间的协调。工作人员和决策人员能够实时地了解在制品的状态和分布,进行及时的调整和反馈。

时不我待,制造业

时不我待,制造业 华为Meta ERP正式发

华为Meta ERP正式发 MES系统软件如何实

MES系统软件如何实 下一个风口:石墨烯

下一个风口:石墨烯 鄂产物联网标签制

鄂产物联网标签制